금형, 공구, 기타 내마모, 내윤활을 필요로 하는 부품에 DLC 코팅 서비스를 제공하며 고객의 요구에 부합하는 코팅 개발에 노력을 다하고 있습니다. 또한 Linear Ion Source, Sputter, PE-CVD Cathode 자체 설계, 제작 기술을 바탕으로 DLC 코팅장비 제작 및 기타 진공 장비 제작 등 Plasma Coating Total Solution을 제공하고 있습니다.

DLC(Diamond Like Carbon) 코팅 이란?

- 다이아몬드의 고경도 특성과 흑연의 저마찰 특성을 가진 탄소막 코팅

Diamond(High Hardness)

DLC : High Hardness/Low Friction

Graphite(Low Friction)

- - 공정 온도가 200℃ 이하에서 증착하여 소재의 변형이 없다.

- - 금속, 금속 합금은 물론 실리콘, 유리, 세라믹, 플라스틱 등 비금속에 증착이 가능하다.

- - 반짝이는 검은색 광택으로 데코레이션용으로도 사용한다.

| Property | Diamond | DLC | 흑연(Graphite) |

|---|---|---|---|

| Density(g/㎤) | 3.51 | 1.8~.3.6 | 2.26 |

| Atomic Number Density(Mole/㎤) | 0.3 | 0.2~0.3 | 0.2 |

| Hardness(Kgf/㎟) | 7,000~10,000 | 2,000~8,000 | <500 |

| Friction Coeff. | 0.05 | 0.03~0.2 | |

| Resistivity(Ω㎝) | >1016 | 1010~1013 | 0.2~0.4 |

| Transparency | UV-VIS-IR | VIS-IR | Opaque |

DLC coationg 방법

● PECVD(Plasma Enhanced Chemical Vapor Deposition)

- - 탄화 가스를 이용해 플라즈마를 발생시켜 탄소 이온을 제품에 증착 시킨다.

- - 장치가 비교적 간단하고 평면 코팅에 적합하다.

- - 경도가 비교적 낮은 편이며 면조도가 아주 좋다

- - 중간막 설계에 한계가 있다.

● PVD(Physical Vapor Deposition)

- - 금속 또는 흑연을 전기적인 에너지로 증발 시켜 제품에 증착한다.

- - 장치가 복잡하나 3차원 형상의 코팅에 유리하다.

- - 경도가 높고 생산성이 좋다.

- - Sputtering, FCVA, Ion beam, Laser ablation 등 다양한 방법이 있으며 혼용하여(Hybrid) 사용 가능하다.

- - 중간막 설계가 용이하여 제품 소재의 제한이 적다.

DLC 코팅막의 구성

- - DLC막은 경도가 높고 윤활성이 좋지만 내부 스트레스가 높아 소재와의 밀착력이 좋지 못하다.

- - 소재와의 밀착력을 높이기 위한 중간막이 필수이며 소재의 종류, 사용처, 기능에 따라 적절한 중간막 설계가 필수이다.

- - 중간막으로는 주로 Si, W, Ti, Cr 등이 사용되며 sputtering방식이 주로 사용된다.

- - 중간막은 0.1~0.5㎛ 정도이며 근래에는 밀착력을 높이기 위한 다양한 방법이 개발 되었다.

- - DLC막은 성막 방법에 따라 경도와 마찰계수, 전기 특성 등 물성 조절 가능하고 두께는 1~4㎛정도이다.

- - DLC의 두께는 두꺼울수록 밀착력이 낮아지고 면조도가 나빠진다.

DLC 코팅막의 특성

| - 낮은 마찰(마찰계수 0.15 이하) | - 내마모(수명향상) |

| - 고경도(2200Hv~2800Hv, 초경 2400Hv) | - 대전방지 (106~1010Ω/㎠) |

| - 내화학성(부식 방지 특성) | - 생물학적 적합성(인체 무독성) |

DLC Coating의 적용 사례

- - 반도체, 자동차, 우주 항공 산업등 다양한 분야에 사용되고 있다.

- - 반도체의 form die, trimming die, cavity bar 등에 소착 방지, 대전 방지

- - 내연기관 자동차의 엔진 부품에 적용하여 내구성 향상 및 연비 개선

- - 사출금형의 슬라이딩 코어, 밀핀 등에 적용하여 마찰력 향상, 내구성 향상

- - 엔드밀, 텝, 인서트 등에 적용하여 비철 금속의 가공 툴의 수명 향상

- - 베어링 및 슬라이딩 테이블에 적용하여 마찰력 향상 및 내구성 향상

- - 시계, 골프 클럽, 가전 제품 등에 적용하여 내 스크레치 향상, 고급스러운 외관

- - 고관절, 스텐트, 임프란트 등에 적용하여 인체에 무독성 및 수명 향상

사업 소개

- -진공 장비의 설계, 제조 및 판매

- -DLC 코팅장비의 설계, 제조 및 판매

- -Plasma source(LIS, UBM sputter, Arc) 설계 제조 및 판매

- -진공 부품의 설계 제조 및 판매

- -코팅 지그 설계 제조 및 판매

- -진공장비의 유지 보수, 수리, 수정 및 재배치

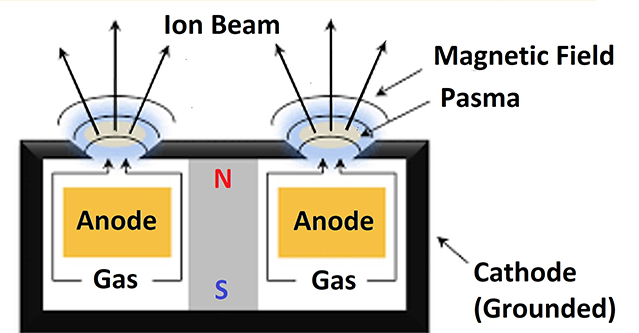

LIS (Linear Ion Source)

- - 이온 세정 또는 이온 증착을 목적으로 가스를 이온화하여 높은 에너지로 가속 시켜 제품 표면에 도달하도록 하는 진공 Plasma source

- - Diffused beam mode : 이온 에너지는 낮으나 많은 양의 이온을 발생시킴. 내열성이 낮은 폴리머의 표면 세정 및 표면 개질에 우수

- - Collimated beam mode : 이온 에너지가 높아 직진성이 우수. 메탈, 세라믹 등의 표면 세정 및 표면 개질에 우수

- 장점 : 에너지 조절이 용이, 높은 에너지, 균일한 ion beam, 간단한 유지 보수.

- 용도 : 이온 세정, 표면 개질, 박막 밀착력 향상, 박막 증착, ion assister

| LIS 350 | LIS 850 | LIS 1250 | LIS 1850 | |

|---|---|---|---|---|

| Discharge Voltage | 300∽2,500V (300∽650V Diffused Beam, 800∽2,500V Collimated Beam) | |||

| Effective zone | 200mm | 700mm | 1,100mm | 1,700mm |

| Operating Pressure | ≤10-2 Torr | |||

| Gas | Ar, O2, N2, H2, C2H2, CH4, TMS, HMDSO | |||

* 기타 사이즈 주문 제작 가능 (자체 설계 제작 기술 보유)

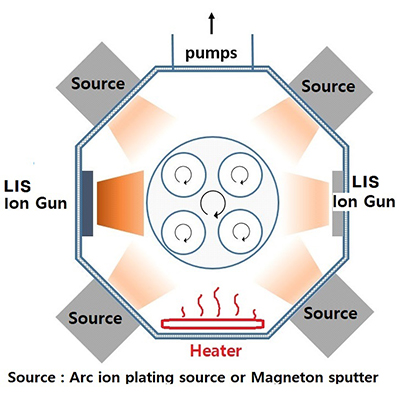

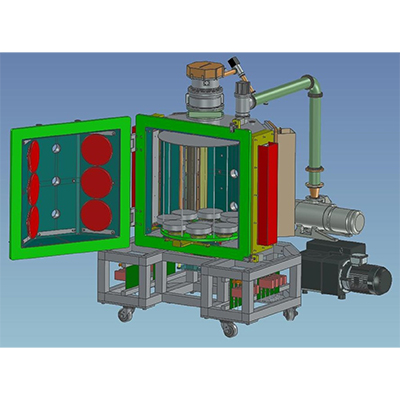

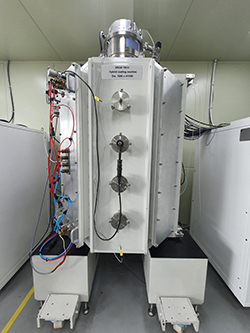

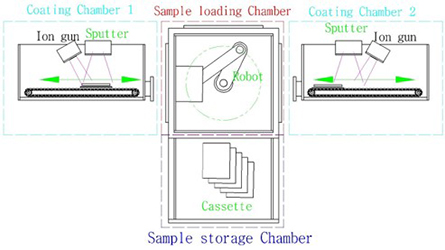

Hybrid PVD coating system

- - LIS(Liner Ion Source)와 sputter 또는 arc ion plating source를 혼합하여 고성능 박막을 제조하는 장비

- - LIS의 ion 세정 및 표면 개질 기능으로 박막의 밀착력 향상하고 ion assist을 통해 박막의 물성을 향상

- - LIS를 이용한 DLC 코팅은 높은 경도의 대면적, 균일한 박막 제조 구현 우수

| Spec. Model | ER 650 | ER 1000 | ER 1500 |

|---|---|---|---|

| Chamber | Ø650 x 750 | Ø1,000 x 1,000 | Ø1,000 x 1,500 |

| Coating zone(mm) | Ø400 x 300 | Ø750 x 650 | Ø750 x 1,000 |

| Jig system | 3~4 Axis, 2 or 3 fold | 8~10 Axis, 2 or 3 fold | 8~10 Axis, 2 or 3 fold |

| Loading capa.(100x50x20t 금형, 2fold 기준) | 48개 | 320개 | 512개 |

납품 실적

- Hybrid DLC coating system Ø1000 x 1500

- Hybrid DLC coating system Ø1000 x 1000

- Ion assist sputtering cluster system